(6)荷载箱埋设技术

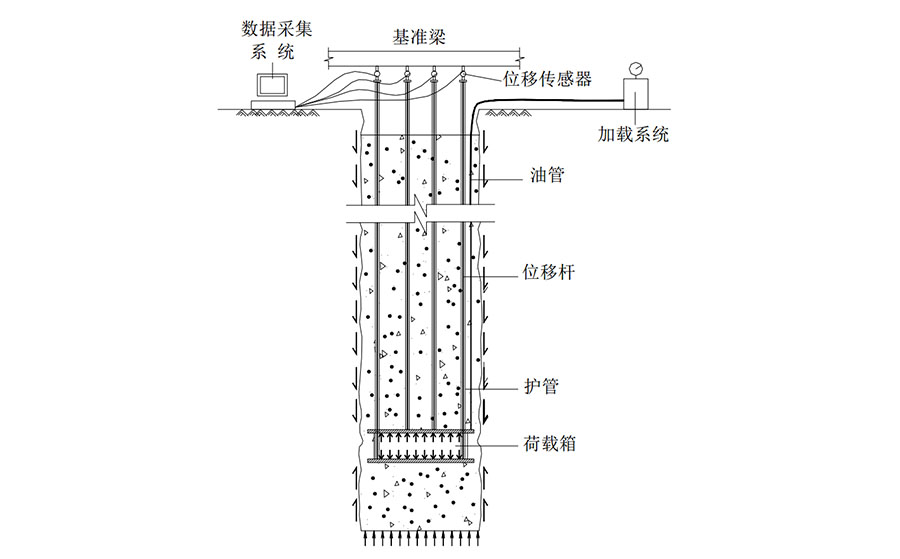

经过二十余年的工程积累,东大自平衡逐渐摸索出了整套的荷载箱埋设技术,现简述如下,供各位同仁参考。

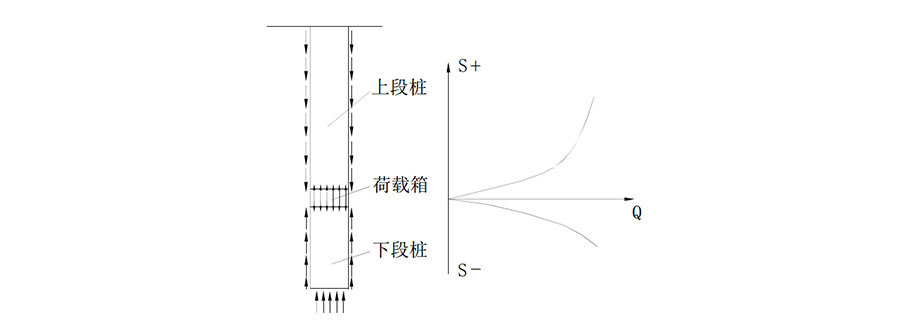

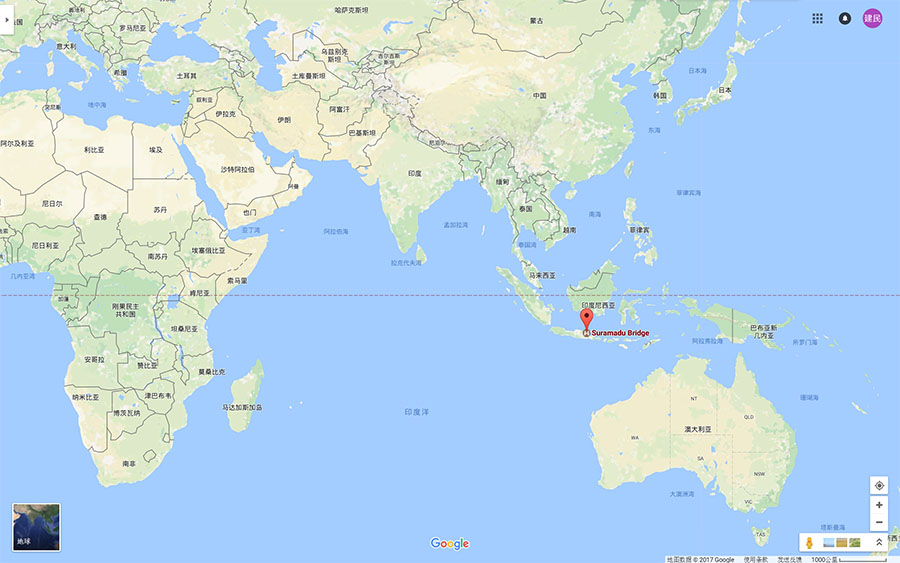

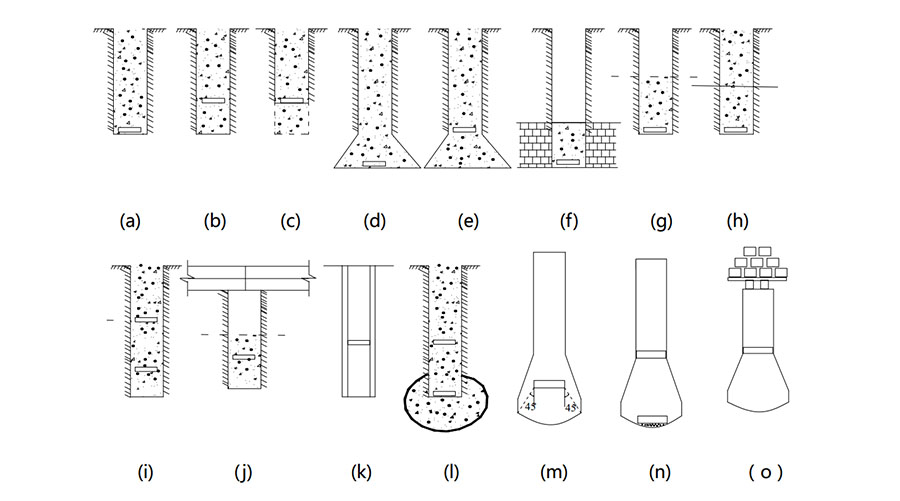

图1 荷载箱埋设位置

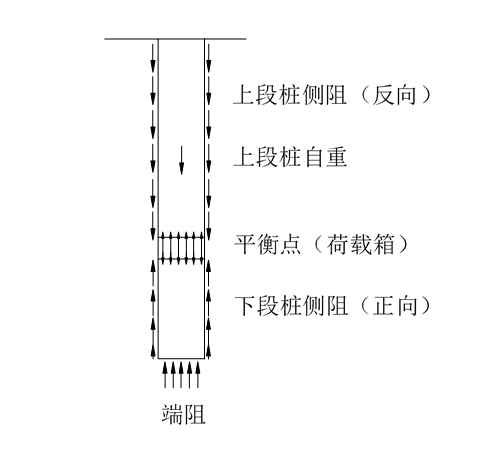

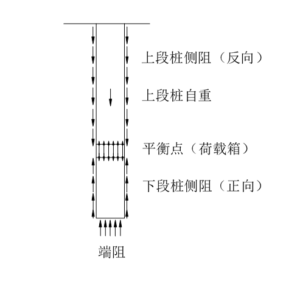

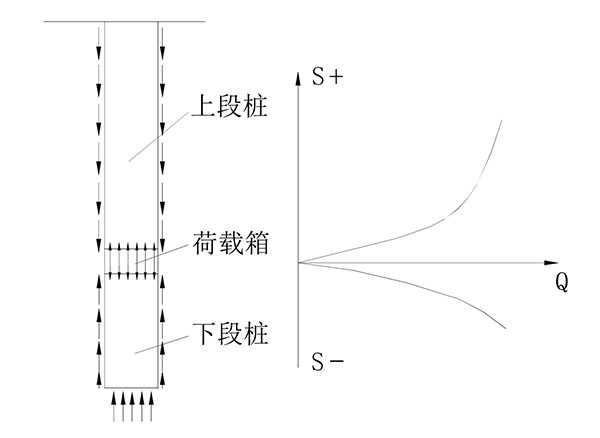

图(a)将荷载箱摆放在了桩端。此法适用于桩侧阻力与桩端阻力大致相等的情况,或端阻大于侧阻而试桩目的在于测定侧阻极限值的情况。

图(b)是将荷载箱放于桩身中某处。当荷载箱以下的桩侧阻力与桩端阻力之和达到极限值时,荷载箱以上的桩侧阻力同时达到极限值。

这两类荷载箱埋设位置是最常见、最基本的,本站“(5)平衡点的计算”一文即主要讨论的这两类情况。

图(c)为钻孔桩抗拔试验。由于抗拔桩需测出整个桩身的侧阻力,故荷载箱摆放在桩端;若桩端无法提供所需要的反力,故可将该桩钻深,加大桩侧阻力。

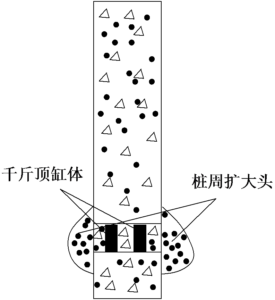

图(d)为挖孔扩底桩抗拔试验的情况,荷载箱摆在扩大头底部进行抗拔试验。

图(e)适用于大头桩或当预估桩端阻力小于桩侧阻力而要求测定桩侧阻力极限值时的情况,此时是将桩底扩大,将荷载箱置于扩大头上。

图(f)适用于测定嵌岩段的侧阻力与桩端阻力之和。此法所测结果不会与覆盖土层侧阻力相混。如仍需测定覆盖土层的极限侧阻力,则可在嵌岩段侧阻力与端阻力测试完毕后浇灌桩身上段混凝土,然后再进行试桩。

图(g)适用于桩顶标高位于地面以下一定距离时(如高层建筑有多层地下室情况),此时可将输压管及位移棒引至地面方便地进行测试。

图(h)适用于需测定两个或以上土层的侧阻极限值的情况。可先将混凝土浇灌至下层土的顶面进行测试而获得下层土的数据,然后再浇灌至上一层土,进行测试,依次类堆,从而获得整个桩身全长的侧阻极限值。

图(i)采用二只荷载箱,一只放在桩下部,一只放在桩身上部,便可分别测出三段桩极限承载力。

图(j)适用于在地下室中进行试桩工程。

图(k)为管桩测试示意图。

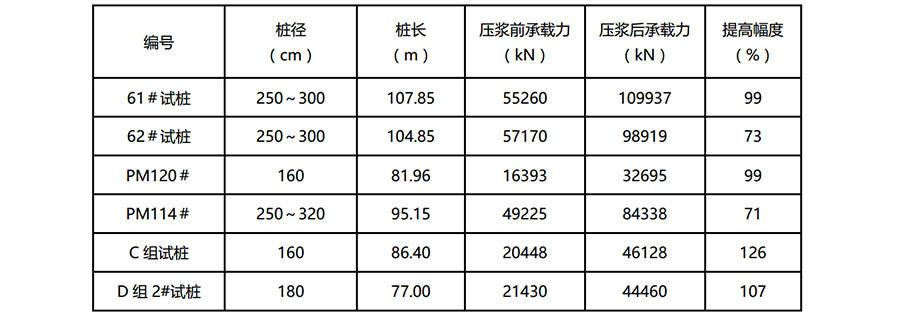

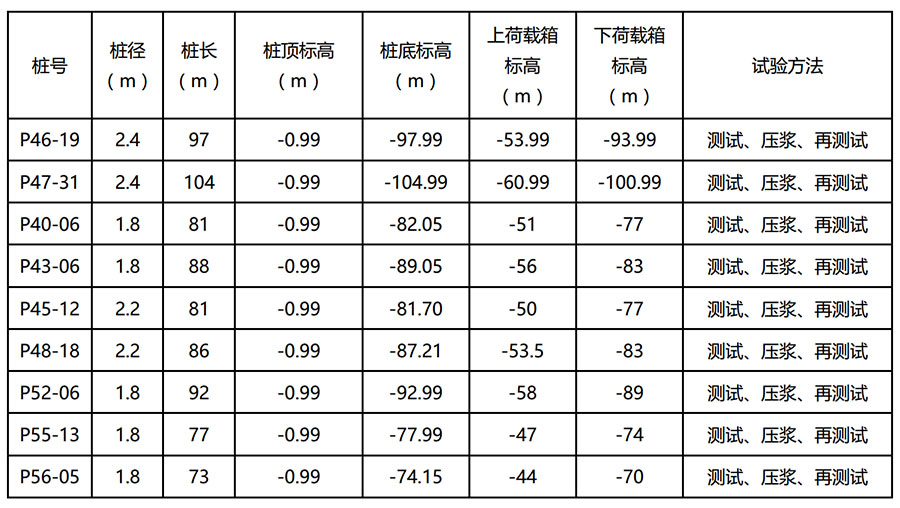

图(l)为双荷载箱或单荷载箱压浆桩测试示意图。下荷载箱摆在桩端首先进行压浆前两个荷载箱测试,求得桩端承载力桩身承载力,然后进行桩端高压注浆再进行两个荷载箱测试,这样就可求得压浆对端阻力,桩承载力提高作用。

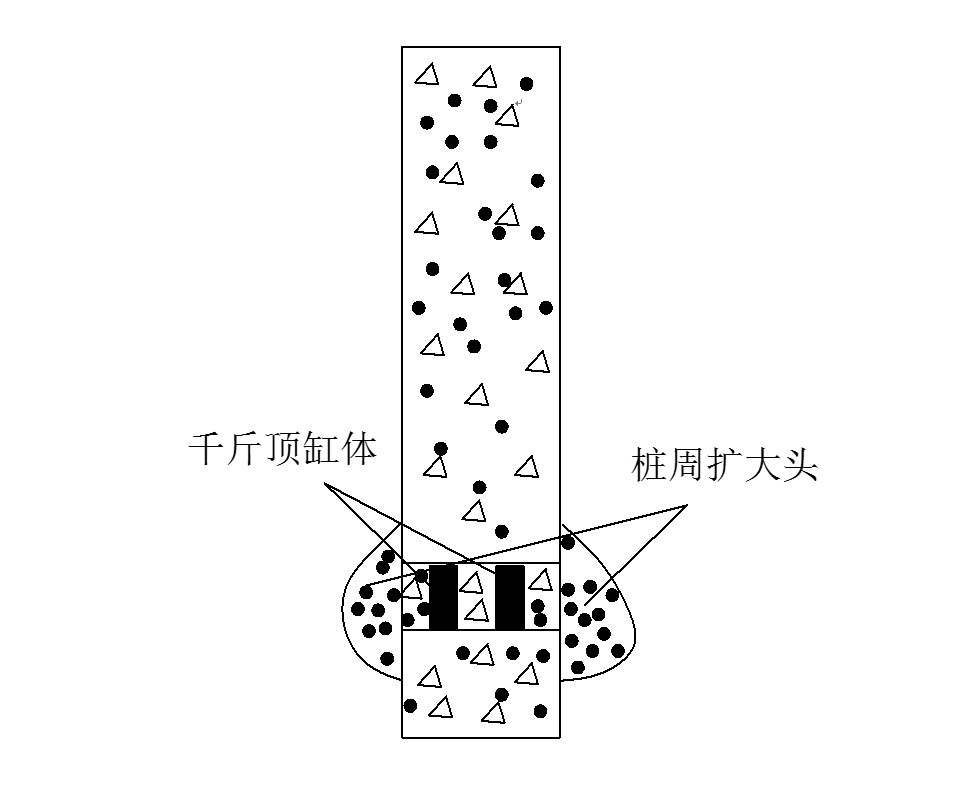

图(m)将荷载箱埋设在扩大头里面,使得荷载箱底板两边成45o扩散覆盖整个扩大头桩端平面,直接测量扩大头桩端全截面端阻力。

图(n)在人工挖孔扩大头桩中埋设两个荷载箱,上荷载箱用于测量直身桩桩侧摩阻力,下荷载箱用于测量单位桩端阻力,再换算成整桩端阻力,最后得到整桩承载力。

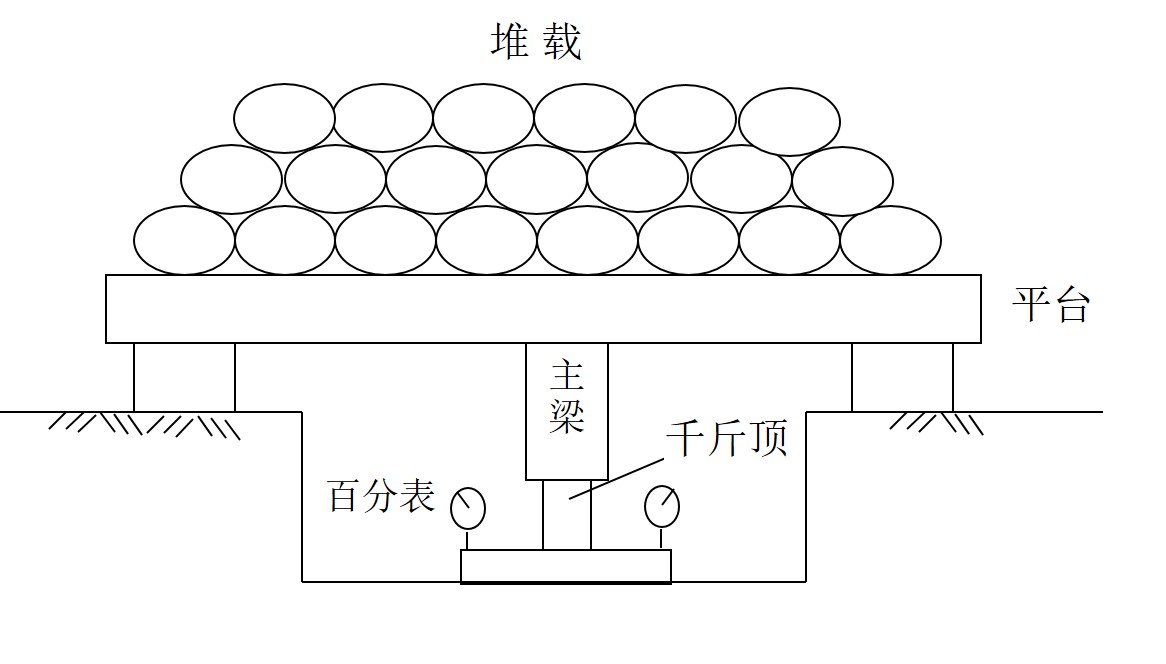

图(o)为桩侧摩阻力较小,无法测出扩大头端部承载力的情况,此时可在桩顶施加配载提供反力。

总之,荷载箱的埋设不仅有寻找平衡点的问题,还有相当重要的实践经验问题。如您想做进一步的了解,可参考东大自平衡主编的《桩承载力自平衡测试技术研究与应用(第二版)》(中国建筑工业出版社,2016年)一书。